Industriell overføring er viktige komponenter i produksjons- og prosesseringssystemer, som er ansvarlige for å overføre motorens kraft til forskjellige mekaniske utstyr. Effektiviteten deres påvirker direkte produksjonskostnader, energiforbruk og levetid for utstyret. Å forstå de viktigste faktorene som påvirker effektiviteten av industrielle overføringer, kan hjelpe ingeniører med å optimalisere ytelsen, redusere feilhastigheter og forbedre påliteligheten og økonomien i det samlede systemet.

1. Type overføringstasjon

Type overføringsenhet er den primære faktoren som påvirker effektiviteten. Ulike typer overføringsenheter har forskjellige designstrukturer, kraftoverføringsmetoder og tapsmekanismer:

Beltestasjoner

Beltedrev brukes ofte til å overføre strøm over lengre avstander. Effektiviteten deres er vanligvis mellom 90%-98%. V-belter og synkrone belter er mer effektive fordi de reduserer glid ved å øke friksjonen og bittkraften. Synkrone belter bruker en tanndesign, som ikke forårsaker glidning under overføring og har den høyeste effektiviteten. Tetthet, materiale og vedlikehold av beltet påvirker også effektiviteten.

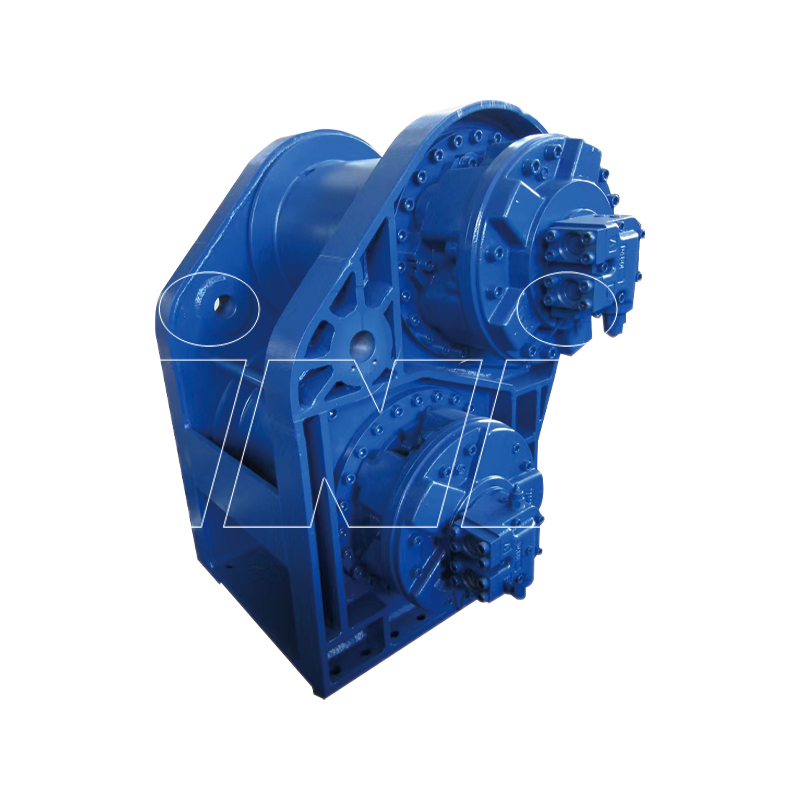

Girstasjoner

Girstasjoner er en av de vanligste og effektive overføringsmetodene i industrien. Moderne girdesign (for eksempel spiralformede gir og planetariske gir) kan oppnå effektivitet på 98%-99%. Effektiviteten til girstasjonene påvirkes sterkt av girmaterialer, tanndesign, prosesseringsnøyaktighet og smøringsforhold. Giretannoptimalisering kan redusere meshing friksjon og påvirke og forbedre overføringsstabiliteten.

Kjededrev

Kjededrev har vanligvis en effektivitet på 95% -98% og har god påvirkningsmotstand og transmisjonsstivhet. Kjeden må holdes godt smurt og spentet, ellers vil den øke slitasje og redusere effektiviteten. Kjededrev er egnet for tunge belastninger og tøffe arbeidsforhold.

2. Justering og installasjon

Nøyaktigheten under installasjonen har en betydelig innvirkning på overføringseffektiviteten. Dårlig innretting fører til:

Ujevn lagerbelastning, økt friksjon og slitasje.

Beltet eller kjeden avviker fra guideskinnen og forårsaker glidning eller hopp over tann.

Feil girmeshing, forårsaker vibrasjoner og påvirkning.

Riktig aksiell og radiell innretting og stramming kan effektivt redusere unødvendige mekaniske tap. Å bruke laserjusterere eller presisjonsmålingsverktøy kan sikre optimal justering av transmisjonskomponenter, og dermed forbedre effektiviteten og livet.

3. Smørekvalitet

Rollen til smøring er å redusere friksjon, forhindre slitasje og korrosjon. Dårlig smøring kan føre til:

Direkte metallkontakt på giroverflaten, noe som resulterer i høy slitasje.

Kjeden ruster, forårsaker jamming og energitap.

Økt slitasje av remskivelager øker energiforbruket.

Å velge riktig type smøremiddel (mineralolje, syntetisk olje, fett), holde det rent og skifte smøremiddel regelmessig er nøklene til å opprettholde effektiv overføring. I tillegg bruker moderne industri i økende grad automatiske smøresystemer for å sikre kontinuerlig og jevn smøring.

4. Lastforhold

Designbelastningsområdet for overføringssystemet har vanligvis visse grenser:

Overbelastning vil forårsake overdreven slitasje, deformasjon eller til og med skade på overføringdelene, og effektiviteten vil bli kraftig redusert.

Under lett belastning når overføringsdelene ikke den optimale arbeidstilstanden, noe som resulterer i ustabil glid eller vibrasjon, noe som påvirker effektiviteten.

Å sikre at overføringssystemet fungerer innenfor det designet belastningsområdet og unngå hyppig overbelastning og oppstart uten belastning bidrar til å opprettholde høy effektivitet og forlenge levetiden.

5. Temperaturkontroll

Når transmisjonsenheten fungerer, genererer friksjon varme. Overdreven temperatur vil føre til:

Forverring av smøremiddel, forverring, reduksjon av viskositet eller forverring av oksidasjon.

Termisk utvidelse av girmaterialer påvirker mesh -nøyaktigheten.

Akselerert komponentutmattelse og forkortet livet.

Å bruke tvungen kjøling, viftekjøling eller vannkjølingssystemer for å sikre at transmisjonsenheten fungerer innenfor passende temperaturområde er et effektivt middel for å forbedre effektiviteten og stabiliteten.

6. Materiale og design

Effektiv overføring avhenger av materialer av høy kvalitet og rimelig design:

Når det gjelder materialer, kan legeringer med høy styrke og komposittmaterialer med lav friksjon redusere energitapet.

Tannformdesignet på utstyret påvirker meshing -effektiviteten. Optimaliserte design som involvert tannform kan minimere friksjon og innvirkning.

Lett design reduserer treghetstapet mens du sikrer styrke.

I det industrielle feltet blir nye materialer (for eksempel karbonfiber, keramisk belegg) og avanserte produksjonsteknologier (for eksempel presisjonsmaskinering, varmebehandling) kontinuerlig brukt til å forbedre overføringseffektiviteten.

7. Vedlikeholdspraksis

Regelmessig vedlikehold kan rettidig oppdage og eliminere potensielle skjulte farer:

Kontroller smøringsforholdene og tilsett eller erstatt smøremidler.

Rydd opp støv og skitt for å forhindre slitasje forårsaket av fremmedlegemer.

Bytt ut slitte deler i tid for å unngå kjedeskade.

Bruk prediktive vedlikeholdsteknologier som vibrasjonsanalyse og temperaturovervåking for å advare om feil på forhånd.

God vedlikeholdsstyring sikrer ikke bare overføringseffektivitet, men forlenger også levetiden til utstyr og reduserer risikoen for nedetid for produksjonen.

8. Miljøfaktorer

Tare miljøer kan ha en negativ innvirkning på overføringssystemer:

Støv og partikler kan enkelt komme inn i smøresystemet og øke slitasje.

Fuktighet og etsende gasser akselererer rust og forringelse av metalldeler.

Miljøer med høy eller lav temperatur kan påvirke smøremiddelytelsen.

Bruk tetningsenheter, beskyttelsesdeksler, korrosjonsbestandig materialer og miljøkontrollutstyr for effektivt å motstå virkningen av det ytre miljøet på overføringssystemet.

ENG

ENG

TOP

TOP